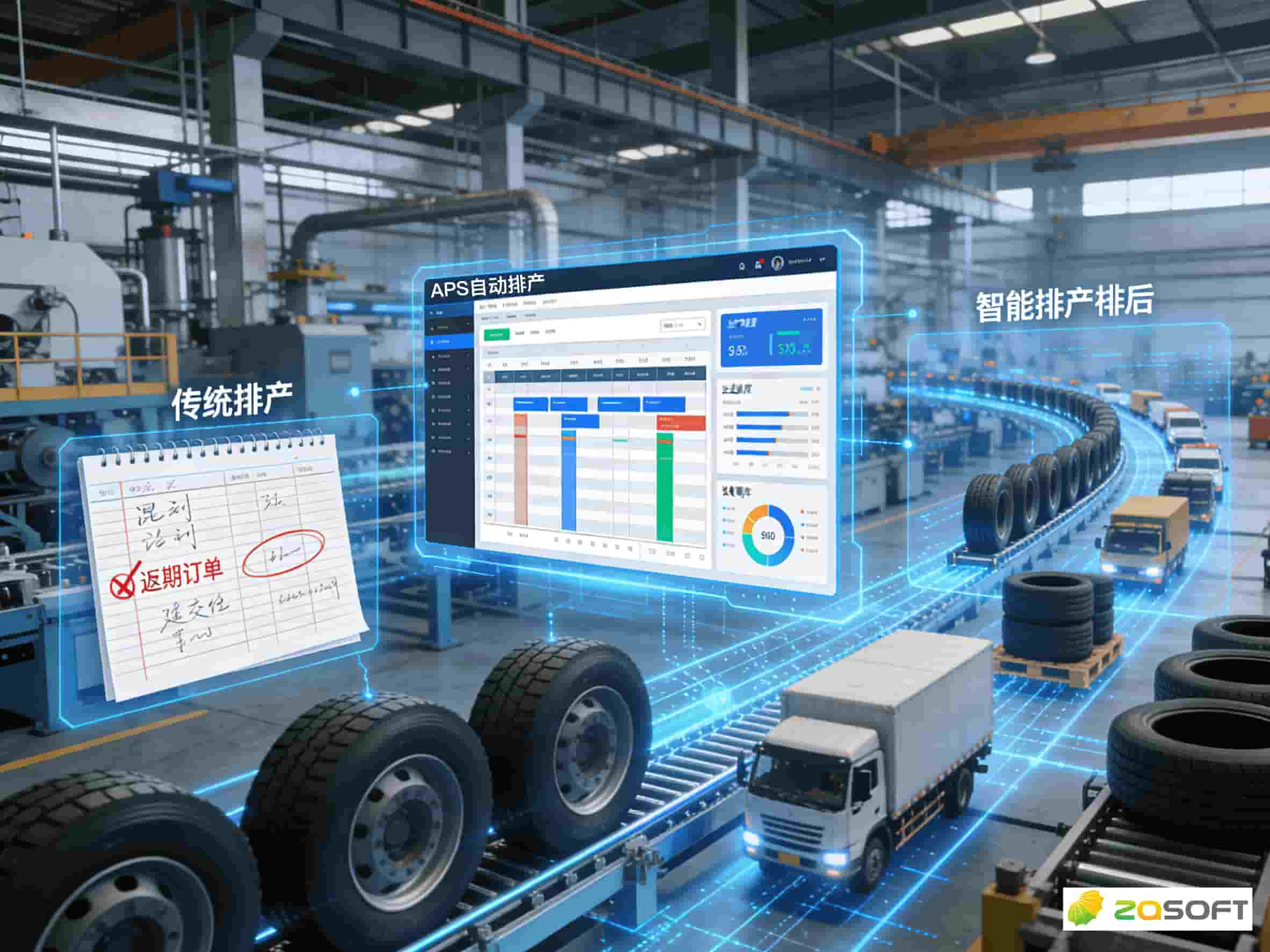

在轮胎制造企业中,排产始终是一项高难度工作。订单规格多、交期紧、工艺路径复杂,任何一个环节发生变化,都会影响整体生产节奏。依赖人工经验进行排产,不仅效率低,而且很难在产能、库存与交付之间取得平衡。

长期以来,许多轮胎工厂的生产管理高度依赖经验。计划调整靠人工协调,异常处理靠现场判断,这种方式在产量较小、品种单一时尚能维持,但在订单碎片化、交期压缩的背景下,风险不断放大。

在轮胎制造行业,MES 系统早已不是“要不要上”的问题,而是“能不能真正用起来”的问题。许多企业在推进数字化过程中发现,系统上线了,但现场依然靠人工协调,数据存在却无法指导决策,MES 没有发挥应有价值。

WMS系统的波次合并管理通过规则定义和算法模型,对计划数据、库存数据、资源状态进行的多模态的运算,实现订单的智能合并分组与波次任务创建,是平衡生产执行与物料配送的技术核心,即能保障生产有序执行,又能提高仓储作业效率。

库存冻结是通过WMS系统对特定库存进行状态锁定,不参与配送计算和生产领料的管理方式,其核心作用为防止异常库存物料误发或误领,导致产品质量问题的出现。

WMS系统中的库存预警管理是通过预设规则和阈值设置等来监控仓储库存的关键指标,提前预警触发,帮助管理者来监控仓储运行、平衡库存水平、规避库存积压风险。

库存盘点是仓库管理的核心业务,传统的人工盘点方式存在效率低下,误差率高、工作量大、信息滞后等诸多问题,严重情况下甚至影响到车间的生产执行,而基于仓储管理系统MS的库存盘点功能,能够通过系统与实际仓库的联动,有效提升盘点效率和准确性,为生产计划提供可靠库存数据。

近年来,全球 MES 市场竞争格局不断重塑。2025 年市场影响力排名显示:西门子稳居前列,黑湖科技、达索系统、罗克韦尔自动化及用友网络紧随其后。榜单背后,折射的是 MES 技术三十余年的深度演变,也是制造企业数字化能力持续升级的缩影。

在制造业数字化的发展过程中,有两个词大家常常会听到——MES 和 MOM。很多人会问:“这两个系统到底有什么关系?是不是越新的就越厉害?它们之间又经历了怎样的演变?”

1883D6D19D79454E9B3FA44C8F7F50F7.png)